内燃機関研究会

PROFILEプロフィール

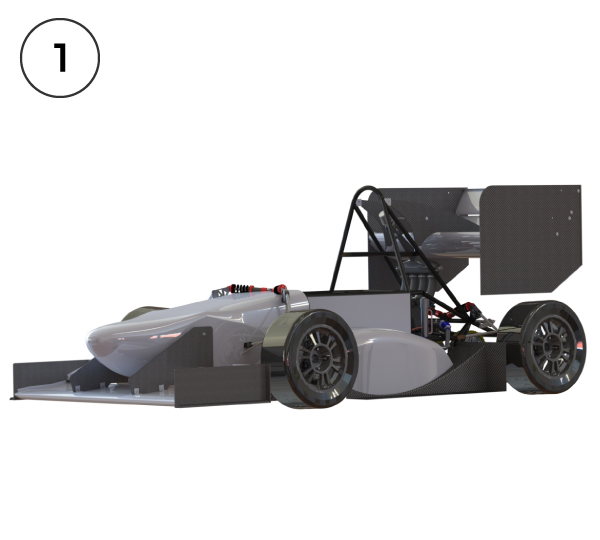

内燃機関研究会(Ritsumei Racing)は、全日本学生フォーミュラ大会に向けてフォーミュラスタイルの小型レーシングカーを製作している理工学部所属のプロジェクト団体だ。内燃機関研究会は、1950年代から自動車に関する活動に取り組み、現在は、「Challenge to WIN」を理念に掲げ、全日本学生フォーミュラ大会での優勝を目指している。

「全日本学生フォーミュラ大会」とは?

社団法人自動車技術会が、学生が自ら構想・設計・製作した車両により、ものづくりの総合力を競い、自動車技術ならびに産業の発展・振興に資する人材の育成を目指し、2003年より開催している。学生が製作した小型レーシングカーを静的競技、動的競技において競うものだ。静的競技では、コスト・プレゼンテーション・デザインの3種目が行われ、動的競技では、加速性能や耐久走行や燃費など5種目から審査され、その総合点で競われる。

ACTIVITIES活動内容

活動はびわこ・くさつキャンパスのアクトαの部室で行い、工作センターの工作機器を活用している。1回生の10月頃から本格的に設計などに関り、先輩からの指導や独学で知識や技術を身につけ、製作に取り組む。設計では、全員でコンセプトを決め、それぞれがコンセプトにあったパーツを設計し、製作。必要な材料がないときは、パーツの担当者が、企業への協賛を依頼する。学内や学外施設で走行会を実施し、データ収集し、試行錯誤を繰り返しながら大会へ臨む。チームで1つの車体を製作するため、技術力だけでなく、チームの結束力も試されるといえる。

2018年「第16回全日本学生フォーミュラ大会」の結果では、全92チーム中、総合59位。

プレゼン審査では、前年度の31位から21位と大幅に順位を上げた。動的審査では、ベストラップ賞3位を獲得。

桑原 巨尚さん

[ 理工学部3回生 ]

2018年プロジェクトリーダー

2018年9月大会のプロジェクトリーダーを務めた桑原さん。シャシー班としてタイヤ周りのパーツなどを担当。ブレーキや安全関係のパーツは、実際に走行しなければわからないため、「初めての走行時には、とても怖かった」と振り返る。あまりの大変さに「何度もやめたい」と思ったが、自分が作ったパーツを載せた車が初めて走ったときには、ほかでは味わえない喜びと充実感を感じた。そうした思いががあったからこそ、「もう1年頑張ろう」と思えたと話す。

リーダー就任当時、同期は3人、2回生は4人と7人のメンバーでスタートした桑原さんの代は、前年のパーツを使わず、ほぼ全てのパーツのフルチェンジに挑戦した。製作だけでなくリーダーとしての業務に追われ、悪戦苦闘の日々だった。集大成となった2018年9月の大会では、人手不足から一人で準備して臨んだプレゼン審査で、前年より順位を10位上げ、21位になった。しかし、天候の影響もあり、満足できる結果は残せず、あまりの悔しさに涙した。悔しそうに話していた桑原さんだが、最後には「忍耐力と責任感が鍛えられました」と笑顔を見せた。彼ががむしゃらに取り組んだこの2年半は、必ず彼にとって大きな財産となることだろう。

橋本 一樹さん

[ 理工学部2回生 ]

2019年プロジェクトリーダー

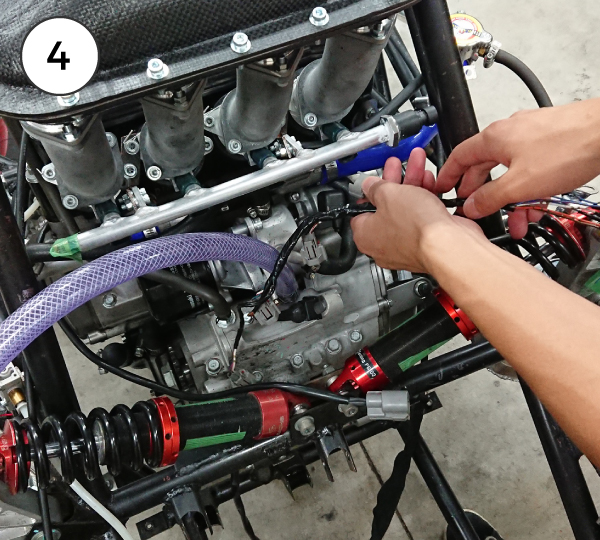

桑原さんからプロジェクトリーダーを引継ぎ、2018年9月から新プロジェクトリーダーとなった橋本さん。小さい頃から車や乗り物が好きで、「車の製作に関わりたい」と内燃機関研究会に入部した。今年は、さらなる軽量化とドライバーが楽に乗れるような車づくりを目指している。2018年は、車両のハーネスの製作、制御するためのプログラミングを担当したが、電気回路が複雑な並列回路やプログラミングは学部での学びより高度だったため、とても難しかったという。毎日のように製作して、休日も1日中製作に時間を費やした。「つらかったが、それほどの努力と時間がなければ、車は作れないのか」と感じたという。しかし、橋本さんの車への熱い思いは変わることはなかった。「車の構図を理解したことで、車がなぜこういう風に動くのかと理解でき、なおさら車が好きになった」と笑顔で話す。

今年は、もっと車体を軽くして前年の車体をアップデートしていく予定だ。昨年は、スケジュールが厳しく、間に合わなかった部分もあり、悔しい思いをしたため、計画的に進めていきたいと、意気込みを語る。9月の大会に向け、新しいチームでよりよい車を作ろうと日々製作に打ち込んでいる。

PROCESS製作工程

-

設計・解析

チームで決めたコンセプトに沿ってデザイン、設計を行う。一つひとつのパーツは個人で担当し、設計。設計には、CADなどのモデリングソフトを用いる。

-

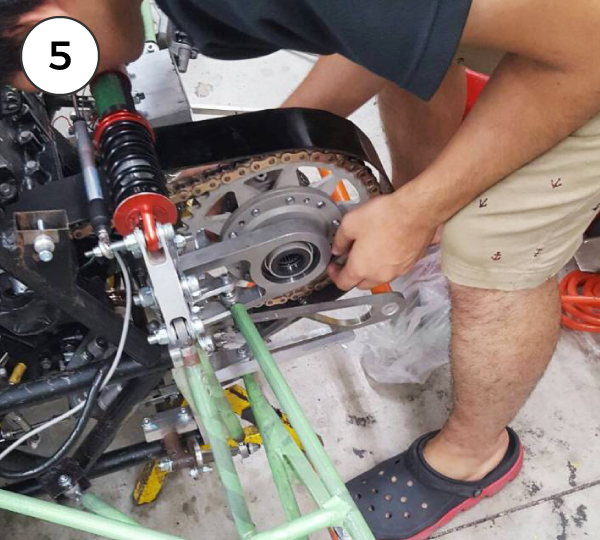

シャシー班の製作

車の骨組みや足回り、タイヤ周りのパーツを製作。転がるために必要なパーツは全てシャシー班が製作。

-

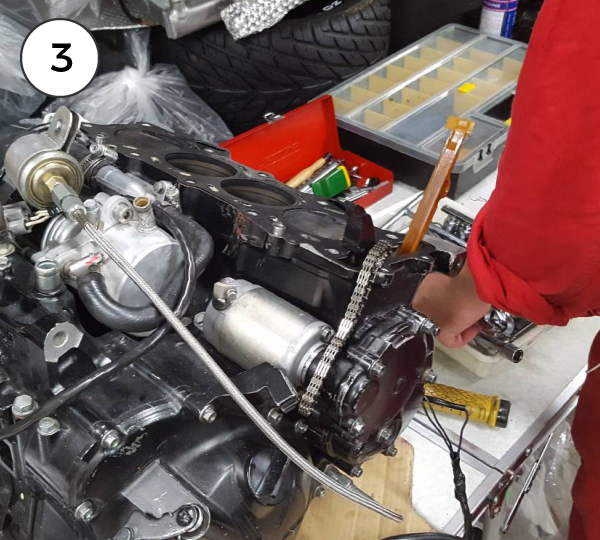

エンジン班の製作

バイクのエンジンを提供してもらい、車に実装できるようにパーツを作る。エンジンをばらし、内部を加工することもある。

-

電装班の製作

エンジンを動かす配線を組む。他の班がデータ収集をする際に、センサーを取り付け、データをとる。

-

組み付け

それぞれが製作したパーツを組み立てていく。

-

エアロ班の製作

外装パーツを担当。鉄で作ったフレームにカーボンでカバーをする。

-

テスト走行

学内や施設を借りて、テスト走行し、データ収集しながら何度もテストを繰り返す。

-

完成

TOOLS道具紹介

-

卓上ボール盤

材料(鉄やアルミなど)を固定し、ドリルで穴をあける。

-

フライス盤

主軸にフライスやエンドミルなどの切削工具を取り付けて、平らなものを切削加工をする。

-

旋盤

回転する台に加工物をとりつけ、バイトと呼ばれる工具を当てて工作物を削る。削る、穴を開けるだけでなく、多様な使い方ができる。

-

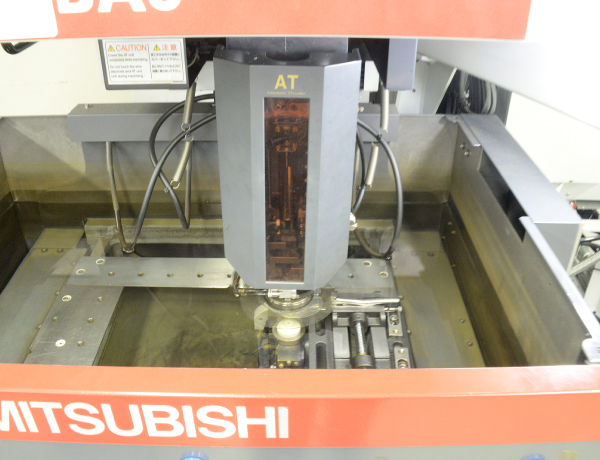

放電加工機

細い線と材料の間で放電させ材料を溶かし、切断したり、自由な形に削ることができる。コンピューターのプログラムで、その形状に削りだす。学生は直接機械を操作することはできないため、設計図を渡し、工作センターの専門技術の人に依頼をする。

-

マシニングセンタ(NC加工機)

縦、横、高さと回転する2軸、あわせて5軸のマシニングセンタで、複雑形状のものを削りだすことができる。タイヤが付いているパーツやエンジン系の特殊な形のパーツなどを作っている。学生は直接機械を操作することはできないため、設計図を渡し、工作センターの専門技術の人に依頼をする。強くて特殊な形のパーツを製作する上で、欠かせないものである。

-

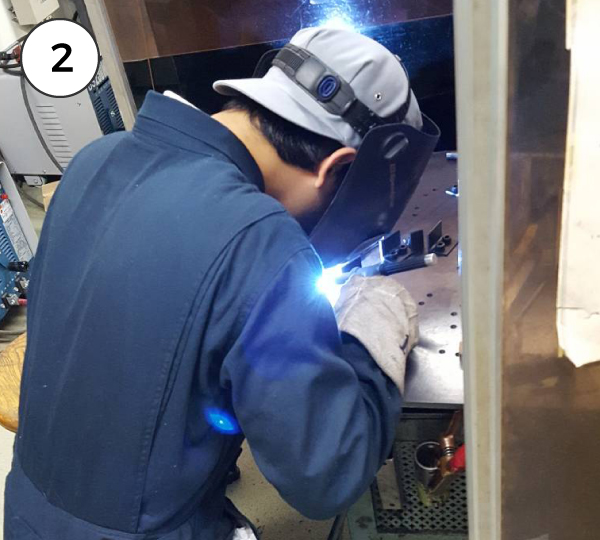

溶接機

アルミや鉄、チタンの溶接なども行う。