LIGAプロセスによる高出力静電マイクロアクチュエータの製作 |

◆ 立体的な微細構造体を製作する技術として、LIGAプロセスが注目されている。LIGAプロセスとは、X線リソグラフィー、電気めっき、モールディングを組み合わせた技術である。半導体製作プロセスに基づく従来のマイクロマシニングでは、製作される構造体の高さが数μm〜数十μmに限られるのに対し、LIGAプロセスは高さ数百μm以上、アスペクト比数十以上の3次元的な構造体の製作が可能である。本研究では小型シンクロトロン放射光(SR)装置AURORAを用いたLIGAプロセス技術の研究開発を目的とし、静電マイクロアクチュエータの製作を行った。

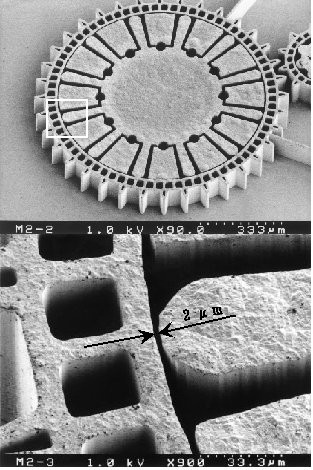

◆ 設計したアクチュエーターの基本構造は、最下層から順にSi基板、SiO2、Ni導電層、Ni構造体となっている(Fig.1)。Ni構造体はLIGAプロセスにより製作し、固定電極、可動電極、弾性梁、及びアンカーからなる。構造体の高さは100μmである。可動電極は、下地のSiO2のエッチングにより基板から分離される。製作結果をFig.2に示す。最小線幅2μm、高さ100μm、最大アスペクト比50である。

◆ 高アスペクト比微細構造体にとって、側壁の粗さは重要な要素である。電鋳によって得られたNi構造体の側壁粗さを原子間力顕微鏡(AFM)により測定を行った。Ni構造体側壁のプロファイルをFig.3に示す。垂直方向に見られる溝は、X線マスクの吸収体形状を転写した結果である。水平方向の粗さ、つまりマスク吸収体の側壁粗さは651nmであった。垂直方向の平均粗さは23.1nmであった。これがX線リソグラフィーの最終仕上げ粗さとなる。またマイクロアクチュエータの駆動実験を行い、ワブルモーター、櫛歯電極型アクチュエータで駆動に成功した。

◆ 製作したアクチュエータの応用としてはハードディスクのヘッドの高精度位置決め用アクチュエータが考えられる。

Fig.1 基本構造

拡大図

直径1mm、最小ギャップ2μm、高さ100μm、

最大アスペクト比50

Fig.2 製作されたワブルモータ(電子顕微鏡写真)

垂直方向の平均粗さ:23.1nm

水平方向の平均粗さ:651nm

Fig.3 Ni構造体の表面粗さ